Способи виготовлення комбікормів (Частина 42)

До кінця 50-х років XX століття в нашій країні використовувалися тільки розсипні комбікорми, які для коропів замішували у вигляді тіста різної консистенції та вносили у воду, для форелі готували у вигляді пасти. З кінця 50-х робилися спроби виготовлення комбікормів для риб у вигляді гранул вологого пресування.

Для цього використовувалися макаронні преси, що застосовуються у харчовій промисловості чи аналогічне обладнання. М’які або вологі гранули, що містять значний відсоток рідких компонентів, що вимагають спеціальної технології підсушування чи охолодження, застосовувалися до 70-х років.

Особливо велике поширення вони набули у США. Перші дослідження щодо застосування гранульованих комбікормів для риб в СРСР були проведені у ВНДІПРХ. Було показано, що використання гранул вологого пресування порівняно з розсипним комбікормом при вирощуванні дворічних коропів у ставках призвело до підвищення швидкості зростання риб на 15%, рибопродуктивності на 14%, при зниженні витрат корму на 27% (2,2 проти 3,0 од.).

Пізніше був розроблений та випробуваний рецепт першого гранульованого комбікорму для ранніх стадій постембріонального розвитку форелі, ефективність якого виявилася на 40-50% вищою, ніж пастоподібного, виготовленого на основі яловичої селезінки. Близькі результати показала оцінка порівняльної ефективності продукційних гранульованих та пастоподібних кормів при вирощуванні товарної форелі. В даний час у практиці світової аквакультури практично повсюдно застосовуються комбікорми, представлені у вигляді сухих гранул. Вони виробляються за різними технологіями, серед яких найбільшого поширення набули сухе пресування, екструдування та експандування з подальшим гранулюванням.

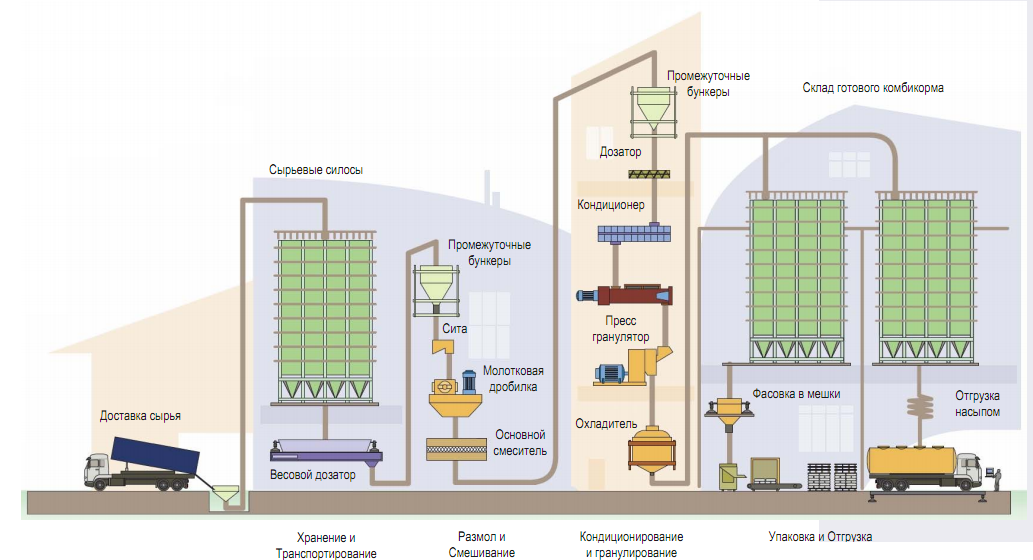

Технологія сухого пресування (гранулювання). Сутність процесу гранулювання (pelleting) полягає в обробці розсипної кормосуміші сухою парою і продавлюванні її через матрицю преса-гранулятора при підвищених температурі і тиску з подальшим охолодженням в колонах, що утворилися в кімнаті. Гранули є агломерат корму і мають форм)’ циліндрів. Залежно від виду та віку риб їх діаметр змінюється зазвичай від 2 до 8 мм і більше. Довжина, зазвичай, в 1,5-2,0 разу перевищує діаметр.

Основними технологічними параметрами, що мають першорядне значення при сухому пресуванні розсипного комбікорму, є: – крупність помелу; – вологість комбікорму при пресуванні; – вологість гранул після матриці; – якість пари; – стан матриці та роликів; – умови охолодження гранул.

Технологія сухого пресування: крупність помелу. З метою досягнення необхідної крупності помелу на багатьох комбікормових заводах застосовують дво і триступінчасте подрібнення, тобто. подрібнення здійснюється у 2-3-х послідовно встановлених дробарках. За останньою дробаркою іноді передбачається ситовий контроль якості подрібнення, який дозволяє спрямовувати недостатньо подрібнений комбікорм на повторний помел.

Гранулометричний склад розсипного комбікорму визначається середнім значенням крупності помелу. Експериментально обґрунтовано, що на молоткових дробарках зі змінними ситами при виробництві продукційних комбікормів (з діаметром гранул 3,2 та 4,5 мм) необхідно встановлювати сита з отворами діаметром не більше 2,0 мм, при виробництві стартових комбікормів – з діаметром 0,8 -1,5мм. У цьому випадку забезпечується крупність помелу для продукційних комбікормів до 0,45 мм, а для стартових – 0,1-0,2 мм.

Якість помелу залежить від стану сит. У разі пробою сит металевими домішками або камінням з’являється бракований комбікорм, що містить частинки значно більших розмірів, ніж нормативні. Склад комбікорму також значно впливає на операцію подрібнення. При включенні в комбікорм великих кількостей тонкодисперсних компонентів (сухого обрата, кров’яного борошна, порошкоподібних дріжджів), що не вимагають подрібнення, але спрямованих на цю операцію, при попаданні в дробарку відразу ж проходять через отвори сита. В результаті спостерігається небажана сепарація компонентів, що потребує додаткового змішування перед гранулюванням.

Особливо важко подрібнювати шрот, що складається приблизно на 70% з вати і на 30% з твердих частинок насіння бавовнику. При значному включенні в рецепт бавовняного шроту (до 40%) продуктивність дробильного обладнання знижується в 2-3 рази і зростає можливість пожеж та вибухів, оскільки при його подрібненні сита отворів дробарки забиваються волокнистим матеріалом.

У зв’язку з цим бажано подрібнювати шрот бавовняний окремо і після досягнення необхідної крупності помелу вводити в комбікорм.

Технологія сухого пресування: якість пари. Пар повинен подаватися в змішувач сухим без крапель води. В іншому випадку можливе локальне зволоження комбікорму, і він надходитиме на гранулювання у вигляді злиплих грудок. Такий продукт забиває отвори матриці, у результаті процес гранулювання переривається.

Вологість пари залежить від умов її виробництва, температури навколишнього повітря, протяжності його проходу трубопроводами та величини втрат тепла при подачі пари на прес-гранулятор.

У разі необхідності часткового зневоднення пари частину води можна видалити через спеціальний пристрій (дросель) в регульованому клапані бойлера. У процесі обробки розсипного комбікорму пара повністю конденсується.

При обробці кормосуміші пором застосовують наступну емпіричну залежність: підвищення температури комбікорму на 10-11°С в результаті кондиціонування в змішувачі пором рівносильно збільшенню його вологості на 0,7-1,0%.

У разі високої початкової вологості розсипного комбікорму додавання пари повинно зменшуватися. При надмірному зволоженні розсипного комбікорму (понад 17,2%) кормозміш важко гранулюється. Причина – наявність у зволоженому комбікормі додаткової поверхневої вологи, яка при пресуванні вичавлюється з комбікорму і збільшує адгезивні (сполучні) властивості матеріалу, що пресується, а також призводить до зростання коефіцієнта динамічного тертя зволоженого комбікорму, що погіршує умови його проходження через отвори матриць.

Велика масова частка вологи призводить до того, що при виході з матриці набухають гранули, на їх поверхні утворюються тріщини, і вона стає шорсткою. Такі гранули мають підвищену крихітність і знижену водостійкість. Для забезпечення оптимального ведення технологічного процесу гранулювання та економного витрачання пари необхідно підтримувати його постійне надходження.

Цим досягається не лише оптимальне кондиціювання та гранулювання, а й зниження витрати електроенергії, збільшення терміну служби пресувальних роликів та дорогої матриці, і головне — покращується якість готової продукції.

У технологічних лініях з виробництва комбікормів, що мають невелику продуктивність та змонтованих у рибоводних господарствах, для зволоження комбікорму кондиціювання розсипної суміші сухою парою здійснюється протягом 7-9 с. При кондиціювання водою з температурою 35-45 ° С цей час збільшується до 10-14 с.

Технологія сухого пресування: стан матриці та роликів. Зволожений комбікорм при гранулюванні проходить у матриці дві стадії стиснення: попереднє — у конічній частині отвору (робочій камері) та основне — у його циліндричній частині.

Співвідношення обсягів робочої та циліндричної частин отвору визначає ступінь стиснення зволоженого комбікорму. Отже, що більше діаметр отвору матриці, то менше величина питомого пресування. Це означає, що між частинками комбікорму слабка дія адгезивної сили, і гранули після виходу з матриці збільшуються в об’ємі і розпадаються. На їх поверхні можуть з’являтися поздовжні тріщини, що свідчить про погану якість гранул.

За ступенем шорсткості поверхні гранул судять про якість поверхні отворів матриці, яка повинна бути полірованою і без задир (результат продавлювання комбікорму з металодомішками).

Стан отворів відбивається на продуктивності преса-гранулятора. Для запобігання пошкодженням поверхні отворів необхідно після закінчення роботи, особливо після виготовлення комбікормів для ставкового коропа, запресовувати отвори пшеничними висівками, просоченими в олії.

Якщо в отворах залишається комбікорм, він розбухає, і волога, що залишилася, викликає корозію металу. При зміні матриці змінюють пресуючі ролики. На пресі-гранулягорі завжди встановлюють пригнані одна до одної матриці та пресуючі ролики. В іншому випадку спостерігається передчасне зношування внутрішньої поверхні матриці, в результаті чого зменшується обсяг робочої камери пресування, а отже, щільність готової продукції.

До робочої пари “ролик – матриця” пред’являється ряд вимог, від яких залежать усі виробничі показники та якість гранул. Категорично забороняється експлуатація роликів пресування з нерівномірним приляганням поверхонь їх дотику. Порушення цього правила призводить до передчасного зношування робочої поверхні матриці. Величина зазору між пресуючими роликами та внутрішньою поверхнею матриці впливає на всі показники: продуктивність, знос обладнання, енергоємність та якість готової продукції.

Залежно від складу рецепту комбікорму цей зазор, що пресує, повинен становити 0,2-0,5 мм. Менший зазор заборонена, так як в цьому випадку можлива робота роликів і матриці за принципом “метало метал”, що викликає надмірне зношування робочих органів і погіршує умови пресування.

Збільшення зазору від 08 до 14 мм призводить до зменшення середнього тиску в зоні пресування від 11 до 7 МПа для матриці з діаметром отвору 4 мм, а для матриці з діаметром отвору 8 мм – від 73 до 5 МПа.

Більш товстий шар попередньо стисненого матеріалу сприяє утворенню мастила між металом ролика і матриці, що зменшує їх знос. Однак це стосується переважно комбікормів з незначним вмістом рибного борошна та достатньою кількістю зернових, здатних клейстеризуватися при температурі 75-88 °С. При гранульуванні комбікормів з високим вмістом рибного борошна та термочутливих компонентів бажано витримувати мінімальний зазор (0,2-0,3 мм). І тут коефіцієнт гранулювання збільшується з допомогою кращого продавлювання комбікорму. Саме рибне борошно є гарним мастилом, що зменшує знос роликів і матриці.

При зазорі більше 0,3 мм виникає небезпека вислизання комбікорму від проштовхування. Комбікорм у разі пересипається через обмежувальний бурт і прямує на повторне гранулювання.

Комбікорми з низьким вмістом протеїну та високим вмістом вуглеводів та клітковини допускається гранулювати з пресуючим зазором до 0,5 мм.

Встановлено, що при такому складі комбікорму та зазорі в товстому шарі комбікорму поглинаються тангенціальні сили, що з’являються внаслідок руху роликів по матриці. Для забезпечення безаварійної роботи преса-гранулятора, що працює з матрицею та пресуючими роликами, робочі поверхні яких не підігнані один до одного, допускається більш товстий шар комбікорму. Це запобігає передчасному зносу та поломці матриці.

Недостатня підгонка роликів викликає їх прослизання при обертанні, що призводить до налипання комбікорму на ролики та заклинювання матриці. За дотримання умов зберігання та експлуатації одна матриця з діаметром отворів 4,5 мм може забезпечити вироблення близько 10 тис. тонн комбікормів, матриця з діаметром 3,2 мм — близько 1,2 тис. т.

Відсоток крихти, що спрямовується на повторне гранулювання, енергоємність процесу гранулювання та якість гранул залежать від стану ножів, призначених для зрізання гранул. Ріжучі кромки обох ножів повинні встановлюватися таким чином, щоб забезпечити зрізання гранул завдовжки 1,5-2,0 діаметра отворів матриці.

Кромка ножа має бути гострою. В іншому випадку ніж не зрізає, а ламає гранулу. При цьому утворюється багато крихти, волога гранула виходить викривленою, з тріщинами на поверхні. Особливу увагу слід звертати на стан поверхні гранул, яка повинна бути полірованою, без задирок на торцях зламу.

При подальшому транспортуванні нерівні гранули руйнуються, і утворюється багато крихти та пилу. Як правило, при виготовленні комбікормів для риб використовується набір матриць з отворами діаметром від 2 до 12 мм, щоправда, останніми роками знаходять застосування матриці з отворами від 0,8 до 1,8 мм.

(Дивись далі Частина 43)