Способи підготовки сировини для комбікормів (Частина 41)

Термічна обробка конвективним методом. Здійснюється сухим гарячим повітрям. Експозицію та температуру обробки змінюють залежно від виду сировини. Отримуваний результат – підвищення перетравності вуглеводів. Наприклад, під час обробки ячменю протягом 2 хвилин повітрям, нагрітим до 300 °С, зерно спучується, і кількість декстринів зростає до 20%. При даних параметрах обробки перетравність вуглеводів, зокрема крохмалю, зростає, а протеїну не знижується. У той же час обробка при менших температурах – 200 і 250 ° С, але при тривалій експозиції – 20 і 40 хвилин відповідно призводить до значного зниження доступності протеїну. Таким чином, для збереження якості білка при термообробці слід застосовувати короткочасний, але інтенсивний тепловий вплив; повільне нагрівання призводить до погіршення якості.

Термічна обробка кондуктивним методом. Здійснюється шляхом підсмажування зернової сировини на нагрітій металевій поверхні за температури від 100 до 250 °С залежно від вихідної вологості. При підсмажуванні зерна вологістю до 15% відбувається незначне збільшення вмісту декстринів. Однак воно суттєво зростає при підвищенні вологості до 20-25% і досягає максимуму (16-18%) при зволоженні до 35-40% на поверхні, що гріє, з температурою 250-300 °С.

При всіх температурних режимах обробки та експозиції відзначається зниження розчинності білків, що свідчить про денатурацію, причому глибина процесу підвищується зі збільшенням інтенсивності обробки. Перетравність протеїну зменшується на 3-8%.

Тостування. Обробка сировини, переважно шротів, гарячим повітрям або сухою парою. Застосовується для придушення активності та руйнування антипоживних факторів (інгібіторів ферментів, отруйних алкалоїдів, ряду глюкозинолатів тощо). Для кожного виду сировини розроблені певні температурні та часові параметри. Однак ефективність способу недостатня для повного руйнування токсинів. Посилення режиму обробки призводить до зниження поживних властивостей білка.

Флакування. Це механічне здавлювання після попереднього пропарювання, що призводить до утворення пластівців. Ефект гідротермічної обробки досягається завдяки впливу води та тепла пари, а також вологи, що міститься в зерні. Під дією механічного тепла ця волога також перетворюється на пару, і під його тиском зерно спучується. Одночасно відбувається розрив оболонок крохмальних зерен та йде клейстеризація; 33-40% клейстеризації крохмалю пропареного ячменю можна досягти шляхом його плющення протягом 1 хвилини при атмосферному тиску, 45-50% – при плющенні зерна, попередньо обробленого парою протягом 10 хвилин. Візуально ступінь руйнування крохмалю визначається за товщиною пластівців. Поєднання цього виду теплової обробки з наступною механічною (гранулюванням) дає добрі результати. У цих умовах протеїн зазнає мінімального руйнування.

Мікронізація. Сутність способу – вплив на сировину інфрачервоного (ІЧ) випромінювання, одержуваного від галогенних кварцових ламп, протягом 35-60 сек. Цей спосіб дає найкращі результати стосовно зерна злаків та соєвих бобів. Промені, проникаючи в зерно, викликають інтенсивну вібрацію молекул і за їхнього тертя виділяється тепло. Зерно розігрівається до 150-190 °С, і зв’язана вода переходить у «псевдопароподібний» стан, різко зростає внутрішній тиск.

Протягом кількох секунд зерно стає м’яким, розбухає та розтріскується. Після спучування та пластифікації його піддають плющенню. При цьому змінюються фізичні та хімічні властивості зерна та його поживна цінність. В основному це пов’язано з глибокою модифікацією крохмалю, його клейстеризацією та різким підвищенням вмісту низькомолекулярних декстринів.

Поліпшуються умови обробки крохмалю травними ферментами та зростає його перетравність. Спостерігається денатурація білка також сприяє підвищенню його перетравності. При ІЧ-обробці сої протягом 80 сек. практично повністю інактивуються інгібітори трипсину, ліпоксигеназу та уреазу. У той же час не руйнуються жиророзчинні вітаміни.

Крім того, велике значення має при цьому стерилізація сировини і часткове руйнування токсинів. Так, вплив ІЧ-променів протягом 30 сек. призводить до зниження вмісту афлатоксину в зерні з 1000 до 50-250 мкг/г, а при опроміненні понад 90 сек. спостерігається повна інактивація. Технології гранулювання, екструдування та експандування будуть докладно описані при викладі способів виготовлення комбікормів.

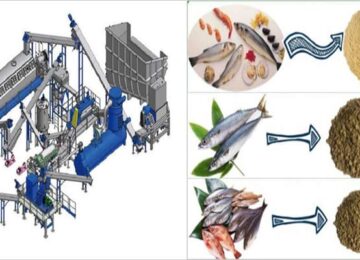

Технологічний процес та основне обладнання при виробництві комбікормів. Принципова технологічна схема виробництва комбікормів для риб включає такі основні стадії:

1. Подача кормової сировини з силосного та підлогового складів зберігання.

2. Очищення сировини від сторонніх домішок.

3. Дозування та змішування компонентів.

4. Подрібнення кормової суміші.

5. Виготовлення комбікормів.

6. Охолодження (сушіння).

7. Ожиріння комбікормів.

8. Фарбування та розсіювання крупок (для лінії стартових кормів).

9. Розфасовка та упаковка готової продукції.

10. Розміщення на складі та відвантаження комбікормів.

Способи очищення сировини для комбікормів. Процес ведеться на технологічних лініях, що складаються з транспортних механізмів, сепараторів та магнітних колонок. Їх комплект враховує особливості структури та фізичних властивостей різних видів сировини (наприклад, зерно з оболонками або без них, макухи чи шроти, борошно тваринного походження, дріжджі тощо).

Очищення сировини від сторонніх домішок, таких як каміння, скло, уривки мотузок і тканин, шматки дерева, папір здійснюється на підсівних ситах сепараторів. На деяких підприємствах проводиться очищення зерна від борошнистих домішок та лушпиння в процесі лущення з використанням аспіраторів та пневматичних каналів.

В окремих випадках велику мінеральну домішку відокремлюють у спеціальних сухих флотаційних агрегатах. Щоб уникнути пошкоджень та підвищеного зносу основного технологічного обладнання на комбікормових заводах, в обов’язковому порядку проводять очищення сировини, а також кормосумішей від металевих домішок.

Для цього застосовуються різноманітні конструкції електромагнітних сепараторів чи статичних магнітних колонок. Всі магніти монтуються з урахуванням можливості їх швидкого та безпечного очищення від металевих домішок. В обов’язковому порядку магнітний захист встановлюється перед основною приймальною норією, перед молотковими дробарками та грануляторами або екструдерами.

Іноді для надійнішого захисту магніти розміщують блоками в кілька рядів. Дуже важливо здійснювати систематичне очищення магнітів від металодомішок (як правило, від 1 до 3 разів на зміну).

Дозування та змішування компонентів для виробництва комбікормів. У рецептуру комбікормів для риб входить до 10-15 компонентів, крім мікродобавок. Їхня кількість сильно варіює – від 50-60% (рибне борошно, зернові) до часток відсотка.

Як правило, через основні робочі бункери лінії дозування здійснюється подача тих видів сировини, кількість яких у рецепті становить понад 1-5%. Компоненти, що входять до складу комбікормів у меншій кількості (вітаміни, мінеральні солі, антиоксидантні, лікарські засоби, каротиноїдні добавки тощо), вводять переважно через лінію преміксів. На ній передбачається попереднє змішування компонентів із наповнювачем, а за його відсутності використовують готові премікси.

Дозування сировини здійснюється за допомогою вагових дозаторів порційної чи безперервної дії. Об’ємні застосовуються значно рідше. На сучасних заводах зазвичай використовуються багатокомпонентні ваги на тензодатчиках.

Перемішування компонентів протікає у змішувачах горизонтального або вертикального типу переважно періодичної дії. При обертанні валу змішувача розсипний комбікорм піддається з різним і перемішуючим зусиллям, які створюються вигнутими стрічками та (або) лопатками. Зовнішні стрічки одночасно подають матеріал усередину.

Деякі конструкції змішувачів для кращої гомогенізації продукту передбачають протиточний рух матеріалу. Сучасні змішувачі дозволяють забезпечити рівномірний розподіл кормосуміші компонентів, що входять до складу комбікорму в кількості до 0,001-0,005%.

Подрібнення сировини для виробництва комбікормів. До комбікормів для риб на відміну аналогічної продукції для сільськогосподарських тварин пред’являються підвищені вимоги щодо ступеня подрібнення вихідної сировини. Особливо ретельно має бути розмелену сировину під час виробництва комбікормів для молоді.

Для подрібнення сировини та кормосумішей використовуються дробарки різної конструкції: молоткові, ротаційні (штифтові або дезінтегратори), дискові, ножові. В окремих випадках застосовуються дробарки, в яких продукт, що обробляється, піддається багаторазовому ударному впливу робочих органів, молотків і деки. Залежно від призначення молоткові дробарки мають різні конструкції та характеристики.

Для грубого подрібнення застосовуються дробарки з одним або двома приводами, оснащені ситами з отворами 6-8 мм або колосниковими ґратами. Молотки, якими комплектуються дробарки, можуть вигляд прямокутних ступінчастих, Г-, П- і Т-подібних масивних пластин. Дробарки тонкого подрібнення комплектуються ситами з отворами від 0,8 до 3 мм, вибір яких визначається необхідністю отримання продукту із заданим ступенем подрібнення.

Як правило, при роботі дробарок з неушкодженими ситами додаткова установка просіювача для контролю тонини помелу кормосуміші не потрібна. Деякі комбікормові заводи для надтонкого подрібнення продукту застосовують безсітові дробарки, оснащені молотками із зносостійким наплавленням. Відбір супергонкого продукту проводиться за допомогою пневмокласифікаторів. Подрібнення сировини особливо необхідне для руйнування клітинних стінок рослин з некрохмалистих полісахаридів, які затримують поживні речовини всередині клітин і ускладнюють контакт з травними соками. Оболонки тварин клітин є бар’єром, що перешкоджає проникненню ферментів.

При дробленні зерна, крім того, відбувається часткове руйнування крохмальних зерен, і вони стають більш доступними до амілолітичних ферментів. Використання погано подрібненої сировини у складі стартових кормів може призвести до травмування або закупорки травного тракту риб та їх загибелі. Ступінь розмелювання сировини або кормосуміші перед виготовленням гранул за термінологією, прийнятою в кормовиробництві, визначається поняттям «великість» (або тонина помелу).

Вона є залишок на ситі з отворами певного діаметра, виражений в % від кількості просіяного корму. У середині 70-х років XX століття на початкових етапах розробки вітчизняних технологій виготовлення гранульованих комбікормів для риб, Українським відділенням ВНДІКП було проведено дослідження з вивчення впливу ступеня розмелювання розсипного комбікорму на якість та продуктивні властивості гранул сухого пресування для риб.

На прикладі промислового комбікорму K-III-I для товарного вирощування ставкових коропових риб було показано, що зниження середньої величини частинок комбікорму, що надходить на пресування, до 0,6 мм (проти прийнятих для риб у системі колишнього Міністерства заготівель СРСР 1,2 мм) призвело до підвищення водостійкості гранул у 2,5 рази.

Зросла також їхня доступність дії травних ферментів риб. В умовах температур, типових для першої зони рибництва (16-17 і 20 ° С), перетравність сухого корму у коропів в середньому зросла з 44 до 51%, білків – з 69 до 75%, енергії – з 51 до 56%. Сумарний ефект за рахунок зміцнення гранул та покращення їх перетравності виразився у скороченні витрат корму на 1 кг приросту коропів на 20%. Одночасно відмічено підвищення коефіцієнта використання протеїну корму на приріст білка в організмі риб на 31%. Загальна продукція риб зросла 27%.

Подальше подрібнення частинок сировини до 0,03-0,05 мм у комбікормі для дворічних коропів призвело до негативного ефекту, незважаючи на значне збільшення водостійкості гранул. При такому тонкому помелі сила зчеплення частинок корму в процесі гранулювання різко зросла, і гранули набули надвисокої міцності. Водостійкість їх підвищилася до 6-8 год. Вони слабо набухали, погано дробилися глоточними зубами, і їх шматки, не розпушуючи, довго зберігалися в кишечниках, що ускладнювало контакт живильних речовин корму з травними соками. У зв’язку з цим гранули виявилися незручними, і продуктивна дія корму різко знизилася. Результати цих досліджень стали підставою для розуміння, що розмір сита повинен бути діаметром 1,2 мм і не більше 5% розмеленої сировини, що відповідає середньому розміру частинок 0,6 мм.

Слід зазначити, що “великість” – показник, що змінюється в залежності від діаметра сита та величини залишку. Тоді ж середній розмір частинок 0,6 мм дає просівання через сито діаметром 1,0 мм із залишком не більше 10%.

(Дивись далі Частину 42)