Рибне борошно (Частина 26)

Продукти, що виробляються з різних частин тіла тварин або цілого організму, належать до найважливіших компонентів комбікормів для риб. Вони є носіями повноцінного білка та джерелами інших життєво необхідних елементів живлення, які нерідко відсутні або перебувають у недостатній кількості в інших видах сировини.

Насамперед, це стосується лімітуючих у рослинних компонентах незамінних амінокислот (лізину, метіоніну, триптофана), цінних фракцій ліпідів (фосфоліпідів, незамінних жирних кислот), макро та мікроелементів, вітамінів, біологічно активних речовин. Серед продуктів тваринного походження найбільшу цінність становить рибне борошно.

Цей вид тваринної сировини є одним з головних компонентів у комбікормах для молоді риб, а також для старшого віку таких цінних видів як лососеві та осетрові. Ці групи риб найвибагливіші до якісного складу комбікормів. Харчова цінність рибного борошна залежить від якості сировини, тобто. від виду риб та складу частин їхнього тіла, які пішли на виготовлення борошна.

Зазвичай використовуються або дрібні високожирні мезопелагічні риби, або відходи при сортуванні та обробці риб у процесі виробництва харчових продуктів, відбракована сировина. Важливе значення має сезон вилову риб, підлога і фізіологічний стан, що корелюють із величиною запасів поживних речовин, накопичених у їхньому організмі. Терміни початку обробки риб після вилову та транспортування, а також умови зберігання сировини (на палубі, в холодильнику, після консервації) істотно впливають на властивості та хімічний склад продукції.

Це пов’язано з посмертним виникненням та розвитком інтенсивних біохімічних процесів, у яких беруть участь численні ферменти (понад 50) та біологічно активні речовини власних тканин риб (тобто йде так званий автоліз). За інструкціями, що регламентують виробництво рибного борошна, не допускається зберігання свіжої сировини (сирцю) на палубі при температурі 10 °С під укриттям брезентовим більше доби, а солоної сировини – більше місяця.

Тканини деяких видів риб (в основному оселедцевих, лососевих, скумбрієвих) через 24-48 год розріджуються, що ускладнює, а іноді унеможливлює їх переробку на кормовий продукт. У зв’язку з тим, що вироблення рибного борошна ведеться на суднових та берегових установках, віддалених від місць вилову, для збереження якості сировини свіжовідловлену рибу охолоджують або засолюють. Через високу вартість охолодження з метою консервації застосовують нітрит натрію, в дозі 25 г/100 кг свіжої риби, що збільшує термін зберігання до 20 діб, або використовують 0,1% розчин формаліну. Спільне введення нітриту натрію та формаліну дозволяє зберігати сировину без погіршення якості протягом 44-66 діб.

Проте, хороша якість борошна зберігається. Досить добре відомо, що температурні умови проведення технологічних операцій, наявність або відсутність антиокислювачів, а також тип обладнання, що використовується, можуть істотно впливати на поживну цінність готового продукту.

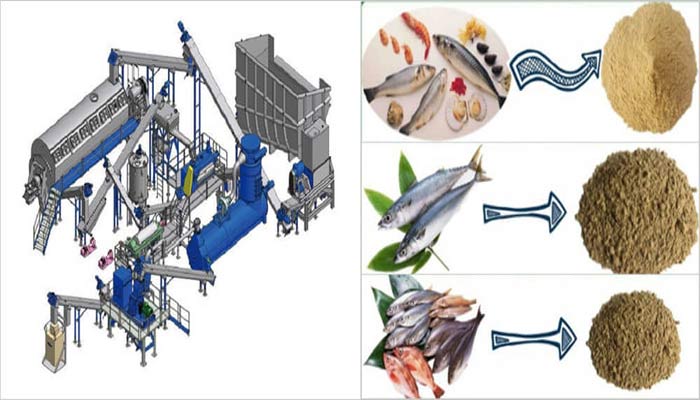

Технологічні операції при виготовленні рибного борошна. Переробка рибної сировини на борошно включає такі основні технологічні етапи: подрібнення, варіння, віджимання рідких фракцій (пресування), сушіння жому, подрібнення, упаковка. Зупинимося на основних етапах, яких найбільше залежить якість кормового продукту.

Варіння сировини. Процес варіння є одним із найважливіших етапів виробництва борошна. Температура та тривалість варіння визначаються видом сировини та застосовуваною технологією. У нормальному режимі (85-100 ° С) тривалість варіння становить 10-20 хв. При обробці дрібних мезопелагічних риб з підвищеною жирністю і слабкою структурою м’язових тканин (світлого анчоуса, чорноморської хамси та ін) потрібно температура 75-80 ° С, а тривалість варіння – 10-12 хв.

Термічна обробка призводить до часткової денатурації білків; клітини, що містять жири, руйнуються, і він виходить назовні; одночасно йде стерилізація продукту. При жорстких режимах, особливо на установках прямого сушіння, крім руйнування вітамінів, відбувається руйнування амінокислот, утворення отруйної сполуки лізину з гістидином (гіззерозину), а також починається перекисне окиснення ліпідів. У той же час, при зниженому температурному режимі обробки не руйнується тіаміназа — фермент, який інактивує вітамін В1.

Пресування. На цій стадії технологічного процесу відбувається відокремлення від розвареної маси твердої фракції (жома) і рідкого підпресового бульйону. Жом має містити трохи більше 55% вологи. Підпресовий бульйон складається з води, зважених частинок риб, а також розчинених білків, жирів, мінералів та інших речовин. За деякими технологіями зважені частинки відокремлюються від бульйону через осаджувальні центрифуги і повертаються в жом. З очищеного бульйону виділяється жир, залишок випаровується і йде в жом.

Зазвичай до жому, що спрямовується на сушку через розпушувач, приєднують відокремлені від бульйону щільні білкові речовини та антиокислювачі. З жому видаляється вода рівня її у готовому продукті — трохи більше 10%. Ефективність процесу сушіння збільшується із підвищенням температури. Однак тривалий вплив температури 100°С призводить до зниження якості та кормової цінності борошна внаслідок руйнування (дезамінування) амінокислот та окислення ліпідів. В результаті відбувається накопичення продуктів перекисного окислення ліпідів (гідроперекисів). Процес супроводжується утворенням речовин, що погіршують колір борошна і надають їй неприємного прогорклого запаху. Збільшення тривалості сушіння призводить до тих самих неприємних наслідків, як і висока температура.

Способи виготовлення рибного борошна. Виробництво рибного ведеться такими основними технологічними способами: пряме сушіння, пресово-сушильним, екстракційним центрифужно-сушильним та комбінованим пресово-сушильним з хімічними добавками.

В даний час в практику вводять найбільш прогресивний спосіб з використанням низькотемпературної вакуумної сушіння, що максимально щадить поживні властивості сировини (LT – технологія). Вибір способів виготовлення рибного борошна та параметрів технологічного процесу залежить в основному від вмісту сировини ліпідів. За цією ознакою сировину ділять на три групи: худу (менше 5% ліпідів), середню жирність (до 10%), жирну (більше 10%).

Худу сировину може бути перероблено способом прямого сушіння без відділення жиру; сировина середньої та високої жирності – пресово-сушильним та комбінованим способами із застосуванням різних добавок.

Спосіб прямої сушки. За цією схемою рекомендується переробляти сировину жирністю трохи більше 5%. Однак у промисловості цим простим способом найчастіше обробляється як середньожирна, так і жирна сировина. Устаткування встановлюється на судах, і вироблення борошна йде у морі. Спосіб заснований на одночасному розварюванні та сушінні сировини без проміжного видалення води шляхом пресування.

Подрібнена сировина надходить у сушильні барабани, в які подається пара. Барабани прогрівають від 90 до 100 ° С. Варіння триває 20-27 хв. Далі в барабанах за допомогою вакуум-насосів створюється розрідження (65 кПа) і подається пар, що гріє (до тиску 0,35 МПа). Процес триває 4-5 год, поки вміст води у розвареній масі не досягне 10-12%. Після подрібнення масу фасують та направляють на зберігання. Вихід муки 24%, втрати практично відсутні.

До переваг способу відносяться невеликі розміри, простота конструкції та обслуговування установок, малі енергоємність та споживання пари, високий вихід борошна. Недоліки – при обробці сировини з жирністю більше 5% не вдається отримувати кормове борошно, що відповідає ст андартам за вмістом жиру та стійке при зберіганні.

Борошно, що виходить, характеризується високим вмістом денатурованих білків і низькоякісних ліпідів. Наявність гідроперекисів у ліпідах знижує кормову цінність борошна та прискорює процеси її окислення при зберіганні.

Більш прогресивна модифікація методу прямої сушіння – використання вакуумних установок з розрідженням 300-500 мм рг. ст., при температурі 75-80 ° С та тривалості процесу до 5 год. За цією технологією можлива переробка жирної сировини без проварювання. У продукті різко уповільнюється окиснення ліпідів, підвищується кількість мікроелементів та вуглеводів.

Пресово-сушильний спосіб. За допомогою спеціальних пресів забезпечується переробка сировини із відносно високим вмістом ліпідів. Режим варіння (температура, тиск та кількість пари) регулюється залежно від виду сировини.

Сирець, розварений у спеціальних варильниках, надходить у гвинтовий прес, де відбувається часткове видалення вологи. Твердий залишок (жом), що містить 50-55% води, просушують у сушарках до вологості 8-10%. З підпрес-сового бульйону виділяють великі щільні частинки, які змішують із жомом і направляють у сушарку. Жир відокремлюють у сепараторі та збирають для зберігання у танках. Знежирений бульйон нагрівають та подають у випарювальний апарат. Процес йде при більш м’яких температурних режимах, ніж при способі прямого сушіння, що дозволяє отримувати борошно підвищеної кормової цінності. Перевага способу – відносно просте обладнання. Сировина перед початком сушіння має вологість близько 50% (проти 75-80% при способі прямої сушіння). Існують ширші можливості переробки сировини різного складу за дотримання високої якості продукту. Недоліки – відносна складність підбору режимів обробки сировини через варіабельність його складу, вищі енергетичні витрати, втрата близько 45% обсягу підпресового бульйону (або 1,6% у перерахунку на рибне борошно).

До кінця 90-х років XX століття технологічна схема виробництва рибного борошна цим способом виявилася технічно найбільш досконалою та економічно доцільною. Сучасні пресово-сушильні установки зблоковані в агрегати безперервної дії, автоматизовані та легко доступні в обслуговуванні.

Екстракційний спосіб. Існує у двох варіантах. При першому, який не набув широкого поширення, сушіння та знежирення ведуться одночасно. По другому — ліпіди витягують із готового рибного борошна. Як правило, це комбінація пресово-сушильного способу виготовлення рибної муки з подальшою екстракцією жиру різними розчинниками. За цією технологією працюють в основному берегові заводи, які переробляють дуже жирне рибне борошно, виготовлене на суднових установках у морі.

Екстракція жирів за допомогою таких органічних розчинників як дихлоретан, трихлоретан, ізопропіловий спирт, бензин, гексан ведеться в системі безперервно діючих апаратів. Найчастіше використовуються гексан чи екстракційний бензин. Екстракційні установки можуть вести процес безперервно за мінімальної витрати розчинника. Вміст ліпідів у борошні може бути знижений до 1%.

Центрифужно-сушильний спосіб. Дозволяє використовувати для виробництва кормового борошна сировину будь-якої консистенції та з високою жирністю. За цієї технології механічна сила пресування замінюється відцентровою силою декантатора. З варильника сировину за допомогою насоса перекачують до центрифуги, де відбувається поділ жому (60-63% води) та бульйону. Щільну частину висушують, а бульйон обробляють за пресово-сушильною схемою. Після сушіння вихід борошна коливається не більше 15-19%. Вміст жиру в борошні на 25-30% нижче, ніж у виробленій пресово-сушильним способом. Осадові центрифуги (переважно зарубіжного провадження) встановлюються на суднах.

Переваги способу: великий вибір режимів обробки сировини, можливість автоматизації процесу використання сировини будь-якої жирності. Недолік способу – необхідність більш тривалого розварювання сировини та збільшення часу сушіння в умовах високих температур, що погіршує якість борошна як кормового продукту, а також відносно низький вихід борошна – у середньому 16%. Комбінований пресово-сушильний спосіб. Розроблено для забезпечення рибного борошна з жирної сировини стандартного вмісту ліпідів (не більше 10%), що досягається шляхом введення в сировину на стадії розварювання поверхнево-активних речовин. В результаті створюються умови для відокремлення ліпідів від щільної частини та їх переходу в рідку фазу.

Це збільшує вихід жиру та створює більш сприятливі умови для висушування жому. Як емульгатори використовуються неіоногенні нетоксичні поверхнево-активні речовини. Найбільш цінними властивостями для сировини середньої жирності має ОС-20; для худої сировини – оптимальний оксанол, 0-18. Для особливо жирної сировини – пальмітат-25. З метою ущільнення консистенції розвареної маси вводиться загусник (2,5%-ний розчин натрієвої солі карбоксиметилцелюлози, КМЦ). У кількості 0,5% це дозволяє збільшити вихід борошна до 20%, а спільне використання НПАВ (ОС-20) та загусника (КМЦ) – до 21%.

Переваги способу – можливість регулювання ступеня виділення жиру із сировини незалежно від його первісної кількості; поліпшення складу жирних кислот рибного борошна; одержання продукту, стійкого під час зберігання. Вихід риб’ячого жиру збільшується на 30-50%. Недолік – збільшення вартості продукції. При обробці використовується дуже свіжа сировина певних видів риб (на палубі не більше 3 год). Обробка ведеться у вакуумних установках за температури від 50 до 70 °С за спеціальною технологією, що перешкоджає руйнуванню вітамінів, утворенню ферментостійких комплексів лізину з вуглеводами та мінеральними речовинами, а також перекисному окисленню ліпідів. Ці особливості дозволяють максимально зберігати поживні властивості рибної сировини. Комбікорми, що містять LT-муку, забезпечують більш високий темп зростання риб порівняно з кормами, що включають рибне борошно, виготовлене за пресово-сушильним способом. Нині в Україні виробництво не освоєно.

(Дивись Частину 27)